Audi Environmental Foundation ha unido sus fuerzas con la Universidad de Minería y Tecnología de Freiberg para investigar nuevas formas de extracción de elementos de alta tecnología. Estos metales y las llamadas “tierras raras” son indispensables para las tecnologías modernas como la fibra óptica, la energía fotovoltaica y los semiconductores. La tecnología de membranas se utiliza para extraer las materias primas del subsuelo de forma sostenible y respetuosa con el medio ambiente.

Como recursos agotables, las materias primas metálicas son necesarias para futuras tecnologías incluyendo la electromovilidad. Entre la lista de metales de alta tecnología se encuentra el indio, germanio, cobalto, litio y las llamadas tierras raras, con estos suministros pretenden ayudar en la negociación de acuerdos comerciales, así como para impulsar la investigación, la innovación y el aprovisionamiento sostenible.

La distribución geográfica de estas materias primas es desigual y su acceso es difícil, ya que se encuentra en pocos países del mundo. En algunos casos, se encuentran en cantidades tan pequeñas que su extracción no es rentable. Además, las actividades mineras tienen un impacto drástico en el medio ambiente. Razón suficiente para que la Audi Environmental Foundation, junto con la Universidad de Minas y Tecnología de Freiberg, establezcan métodos de extracción alternativos. El proyecto de investigación, con duración de dos años, abordó el tema de la minería y la sustentabilidad. Para ello, los investigadores pusieron en práctica la teoría tanto en el laboratorio como en el subsuelo, en entornos reales de explotación en una mina de investigación.

Combinación de métodos para la extracción sostenible de elementos de alta tecnología

El objetivo es extraer elementos de alta tecnología de los minerales sin destruir el entorno natural mediante perforaciones y voladuras a gran escala. A diferencia de la extracción convencional de minerales, se utilizan métodos micro invasivos similares a las prácticas quirúrgicas modernas. Esto tiene varias ventajas: no hay maquinaria pesada, tanta carga de energía y es mínima la utilización de productos químicos para no dañar el ambiente.

«El proceso es innovador y respetuoso con el medio ambiente, ya que de la minería se pueden extraer incluso pequeñas cantidades de mineral», afirma Rüdiger Recknagel, director de la Audi Environmental Foundation. Según Recknagel, esto refuerza la independencia de las importaciones, lo que aumenta la seguridad del suministro.

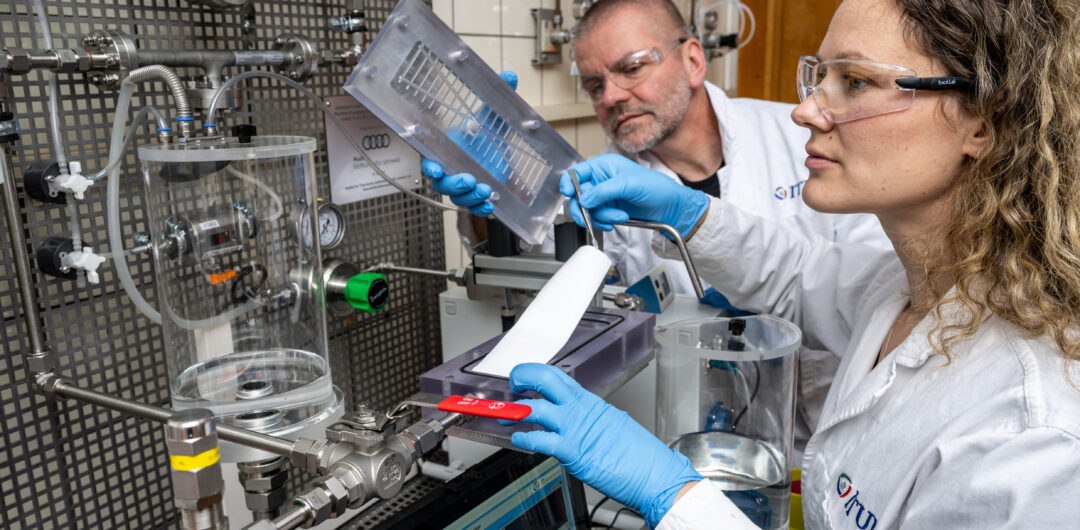

El proceso, conocido como biolixiviación in situ, se desarrolló y optimizó en el laboratorio antes de probarlo en condiciones reales en la mina de investigación de la Universidad de Freiberg. El proceso de los investigadores es el perforar pequeños agujeros en la veta del mineral bajo tierra. Mediante la lixiviación, los elementos valiosos se disuelven del mineral con la ayuda de microorganismos que ya están presentes en la mina.

«Las bacterias son pequeños mineros que ayudan a transferir los iones metálicos a una solución», explica Roland Haseneder, del Instituto de Ingeniería de Procesos Térmicos y Medioambientales.

Mediante este proceso, algunos de los componentes minerales se disuelven. Los expertos combinan este paso con un tratamiento directo de membrana en dos etapas. «Trabajar in situ significa que no hay costos de transporte ni esfuerzos logísticos», comenta Haseneder. Además, la planta separa los microorganismos y los devuelve al proceso de lixiviación.

El objetivo de este proceso es separar y enriquecer el indio y el germanio de una mezcla multicomponente. Estos dos metales estratégicos son necesarios para una serie de productos de alta tecnología, como pantallas planas, pantallas táctiles, sistemas de navegación, tecnología de fibra óptica, chips de ordenador, sistemas fotovoltaicos y rodamientos para automóviles.

Las pruebas subterráneas de laboratorio y de campo demuestran su eficacia

Los expertos querían saber cómo funcionaría el sistema a una profundidad de 147 metros en condiciones de más del 90% de humedad y goteo de agua ácida a diez grados centígrados. Los parámetros más importantes eran la composición de la solución bacteriana y el enriquecimiento y rendimiento de elementos en específico. Las pruebas demostraron la eficacia del sistema. «Ajustamos la presión, el caudal y los procesos de purificación para mejorar significativamente la separación», dice Haseneder. Además, menciona que la eficacia de la separación del germanio aumentó un 20% en comparación con los laboratorios.

En el futuro, este proceso de extracción sostenible se utilizará también para otros elementos como cobalto en otros yacimientos. El proceso es especialmente adecuado para la extracción de valiosos elementos como minerales de baja calidad que tienen una baja concentración, así como materias primas secundarias para su uso en explotaciones mineras existentes, utilizando la infraestructura ya existente.

La Universidad de Minas y Tecnología de Freiberg está en la búsqueda de socios adecuados para su aplicación en otros países que están en pleno desarrollo. El objetivo final es implantar la minería micro invasiva en todo el mundo.