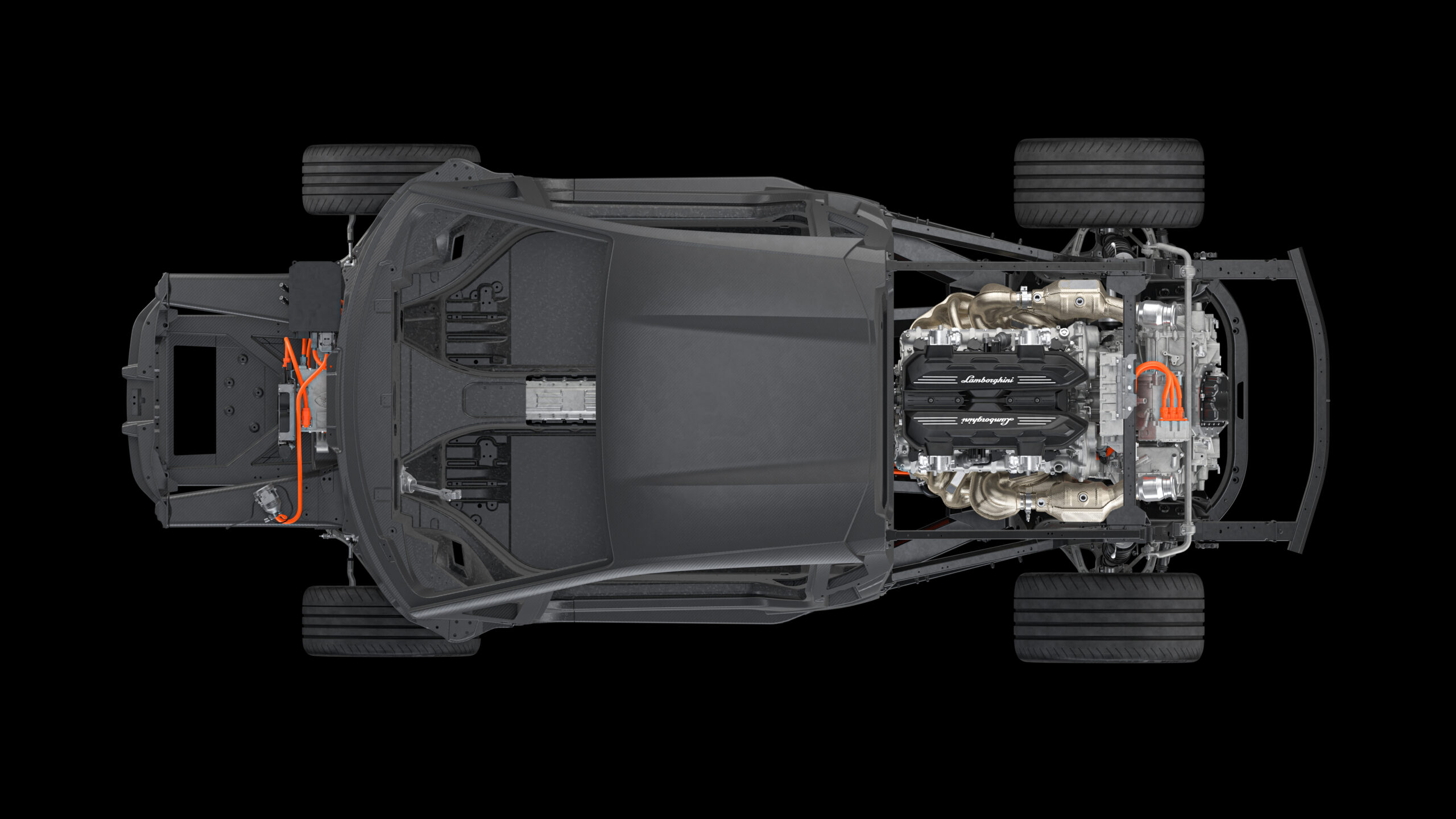

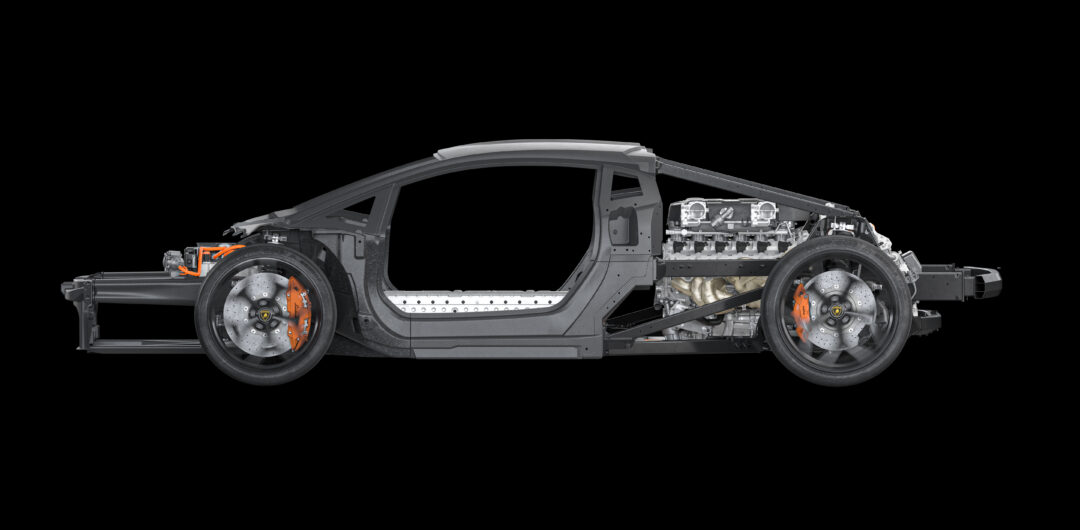

Durante 60 años, Automobili Lamborghini ha sido sinónimo de innovación de vanguardia. Apenas unas semanas antes del lanzamiento del primer vehículo híbrido enchufable V12 electrificado de alto rendimiento (HPEV), la marca Sant’Agata Bolognese presenta una solución técnica que es única en el panorama automotriz actual. El LB744 se basa en un nuevo chasis inspirado en la aeronáutica, el ‘monofuselaje’. Además de un monocasco fabricado íntegramente en fibra de carbono multitecnología, presenta una estructura frontal en Forged Composites; un material especial hecho de fibras cortas de carbono empapadas en resina. Esta tecnología fue patentada y utilizada por Lamborghini en sus primeras aplicaciones estructurales ya en 2008.

El monofuselaje representa un importante paso adelante con respecto al Aventador en términos de rigidez torsional, cualidades de ligereza y dinámica de conducción. Además, el LB744 es el primer superdeportivo equipado con una estructura frontal 100 % de fibra de carbono: la fibra de carbono también se utiliza para las estructuras del cono frontal para garantizar un nivel de absorción de energía significativamente mayor en comparación con un metal tradicional. estructura, el doble que la del marco frontal de aluminio del Aventador, combinada con una reducción sustancial del peso.

De hecho, el monofuselaje del LB744 es un 10 % más liviano que el chasis del Aventador y el marco frontal es un 20 % más liviano que su predecesor de aluminio. La rigidez torsional también se ha mejorado con un valor de 40.000 Nm/°, un +25 % más que el Aventador y garantizando las mejores capacidades dinámicas de su clase.

El concepto de diseño que subyace en el desarrollo del nuevo monofuselaje se basa en la máxima integración entre los componentes. Esto se optimiza gracias a la introducción de una amplia tecnología de compuestos forjados, así como al desarrollo del anillo basculante monolítico. Este uso de fibra de carbono hace que el LB744 sea único en el campo de los superdeportivos: el componente en forma de anillo de un solo elemento está hecho de CFRP (plástico reforzado con fibra de carbono) y forma la estructura de soporte del automóvil. El anillo basculante encierra y conecta los elementos de Forged Composites, como la bañera, el cortafuegos frontal y el pilar A.

La producción de componentes de Forged Composites también optimiza la eficiencia y aumenta la sostenibilidad durante el proceso de fabricación al reducir el consumo de energía de los equipos de refrigeración y la cantidad de materiales de desecho.

La tecnología más tradicional, pero no menos eficiente, de producción de compuestos en autoclave con material preimpregnado se mantuvo para la construcción del techo. La fibra de carbono esterilizada en autoclave cumple con altos requisitos técnicos, estéticos y de calidad, complementados con la artesanía en el proceso de laminación manual altamente especializado, que es el resultado de años de producción interna impulsada por la calidad de componentes de materiales compuestos. Es una decisión de fabricación que además otorga al cliente la máxima versatilidad en la personalización del techo.

El chasis trasero está hecho de aleaciones de aluminio de alta resistencia y presenta dos importantes piezas fundidas huecas en el área del domo trasero: estas integran las torres de choque de la suspensión trasera y la suspensión del tren motriz en un solo componente con perfil de inercia cerrado, lo que garantiza una reducción significativa en el peso, una aumento de la rigidez y una reducción sustancial de las líneas de soldadura.

El LB744 representa un nuevo “año cero” en relación al uso de fibra de carbono en la producción de automóviles, resumido en las siglas AIM (Automatización, Integración, Modularidad). ‘Automatización’ se refiere a la introducción de procesos automatizados y digitalizados en la transformación de materiales, al tiempo que se preserva la fabricación tradicional de Lamborghini, como en la disciplina de los compuestos.

La «integración» se refiere a la integración de varias funciones en un solo componente mediante el desarrollo del moldeo por compresión. Este proceso utiliza polímeros precalentados para permitir la producción de componentes con una amplia gama de longitudes, espesores y complejidad, asegurando una integración óptima entre los componentes para garantizar una alta rigidez torsional. Finalmente, la ‘Modularidad’ se refiere a hacer que las tecnologías aplicadas sean modulares y, por lo tanto, más flexibles y eficientes para responder a todos los requisitos y características del producto.